Inleiding: De motor van het afval-naar-energieproces

De moderne samenleving genereert enorme hoeveelheden vast stedelijk afval (MSW), en het beheer ervan is een cruciale ecologische en logistieke uitdaging. Storten, de traditionele methode, neemt waardevolle grond in beslag en produceert methaan, een krachtig broeikasgas. Het waste-to-energy (EfW)-proces biedt een geavanceerd alternatief, waarbij niet-recyclebaar afval wordt omgezet in een waardevolle hulpbron: elektriciteit en warmte. In het hart van dit proces ligt de Afvalverbrandingsketel , een complex en robuust stukje thermische techniek dat dient als de krachtpatser van de fabriek. Het is veel meer dan een eenvoudige verbrandingsoven; het is een zeer gecontroleerd systeem dat is ontworpen om afval veilig te vernietigen, de maximaal mogelijke energie terug te winnen en stroomafwaartse apparatuur te beschermen tegen een zeer agressieve verbrandingsomgeving. De primaire functie van de ketel is het opvangen van de intense hitte die vrijkomt bij het verbranden van afval – doorgaans bij temperaturen tussen 850°C en 1200°C om volledige verbranding te garanderen en verontreinigende stoffen te vernietigen – en deze over te dragen aan water, waardoor stoom onder hoge druk en hoge temperatuur wordt gegenereerd. Deze stoom drijft vervolgens turbines aan om elektriciteit op te wekken, die duizenden huizen van stroom kan voorzien, of zorgt voor stadsverwarming. De efficiëntie, betrouwbaarheid en milieuprestaties van de gehele EfW-faciliteit zijn afhankelijk van het optimale ontwerp en de optimale werking van dit centrale onderdeel, waardoor het een meesterwerk van praktische thermodynamica en materiaalkunde wordt.

- Kernfunctie: Om afval veilig te verbranden en de vrijkomende thermische energie efficiënt over te dragen naar een werkvloeistof (water/stoom) voor energieproductie.

- Milieurol: Vermindert het afvalvolume met ongeveer 90%, vernietigt schadelijke organische verbindingen en compenseert het gebruik van fossiele brandstoffen voor energieopwekking.

- Economische drijfveer: Transformeert verwijderingskosten in een inkomstenstroom door de verkoop van elektriciteit, stoom of teruggewonnen metalen uit bodemas.

Kernontwerp- en engineeringprincipes

Het ontwerp van een Afvalverbrandingsketel is een doelbewust antwoord op de unieke uitdagingen die de brandstofbron met zich meebrengt: heterogeen, vochtvariabel en chemisch complex vast stedelijk afval. Effectief Ontwerp van een afval-naar-energieketel voor MSW moeten prioriteit geven aan volledige verbranding, maximale warmteterugwinning en bescherming tegen de geproduceerde corrosieve rookgassen. Het proces begint op een bewegend roostersysteem in de verbrandingskamer, dat het afval langzaam transporteert en roert om een gelijkmatige verbranding en volledige uitbranding van de bodemas te garanderen. De hete verbrandingsgassen, beladen met deeltjes en corrosieve verbindingen, stijgen vervolgens op naar het stralingsgedeelte van de ketel, waar intense stralingswarmte wordt geabsorbeerd door watergekoelde membraanwanden. De gassen gaan vervolgens door meerdere convectieve passages (banken van buizenbundels) waar verdere warmte wordt onttrokken. Dit hele warmteterugwinningssysteem is in wezen een hoog rendement stoomgenerator met warmteterugwinning voor verbranding , zorgvuldig ontworpen om rookgassen af te koelen tot de optimale temperatuur voor stroomafwaartse systemen voor luchtverontreinigingscontrole, terwijl stoom wordt oververhit tot de hoogst haalbare parameters (vaak meer dan 400 ° C en 40 bar) om de thermodynamische efficiëntie voor energieopwekking te maximaliseren. De sleutel hiervoor is het creëren van voldoende gasverblijftijd bij hoge temperaturen om dioxines en furanen af te breken, en het ontwerpen van gaspaden om asafzetting te minimaliseren, waardoor buizen kunnen worden geïsoleerd en de warmteoverdracht kan worden verminderd.

| Ketel sectie | Primaire functie | Ontwerpuitdaging |

| Verbrandingskamer en rooster | Zorgen voor een stabiele, volledige verbranding van variabel afval; inerte bodemas produceren. | Omgaan met sterk variërende calorische waarde en vochtgehalte van afval; zorgen voor een gelijkmatige luchtverdeling. |

| Stralende sectie (oven) | Absorbeer intense stralingswarmte; koel rookgassen om oververhittingsbuizen te beschermen. | Beheer van extreem hoge temperaturen en stralingswarmteflux; het voorkomen van slakvorming op muren. |

| Convectieve passages (oververhitters, economizers) | Warmteoverdracht van gas naar water/stoom via convectie; oververhitte stoom genereren. | Maximaliseert de warmteterugwinning en minimaliseert vervuiling en corrosie door as en condenseerbare zuren. |

| Stoomtrommel en circulatiesysteem | Scheid stoom van water; zorgen voor een goede natuurlijke of geforceerde circulatie. | Behoud van een consistente stoomkwaliteit en veilige waterniveaus onder zeer variabele thermische belasting. |

De strijd tegen de grootste uitdaging: corrosie en erosie

De meest bepalende uitdaging bij het exploiteren van een Afvalverbrandingsketel is de extreem agressieve aard van het rookgas. Bij het verbranden van huishoudelijk afval komen chloor (uit kunststoffen zoals PVC), zwavel, alkaliën (natrium, kalium) en zware metalen vrij, die corrosieve verbindingen vormen zoals waterstofchloride (HCl) en alkalichloriden. Wanneer deze verbindingen condenseren op de oppervlakken van ketelbuizen, vooral in de lagere temperatuurgebieden van oververhitters en economizers, creëren ze een kleverige laag die chloorcorrosie bij hoge temperaturen bevordert, waardoor de beschermende oxidelaag op standaard stalen buizen ernstig wordt aangetast. Dit maakt de selectie van corrosiebestendige materialen voor afvalverbrandingsketels een cruciale kapitaal- en operationele beslissing. Om dit tegen te gaan, worden belangrijke gebieden die gevoelig zijn voor corrosie, zoals oververhittingsbuizen in de eerste convectieve passage, vaak gemaakt van legeringen met een hoog nikkelgehalte, zoals Alloy 625 (Inconel) of austenitisch roestvast staal (bijvoorbeeld 310S). Bovendien worden geavanceerde coatings en lasoverlays aangebracht om buisoppervlakken te beschermen. Het ontwerp zelf is ook een wapen tegen corrosie: het handhaven van nauwkeurige metalen wandtemperaturen boven het zuurdauwpunt maar onder de drempel voor versnelde chloride-aantasting, en het gebruik van roetblazers om regelmatig afzettingen te verwijderen voordat deze corrosieve media kunnen worden.

- Corrosiemechanismen: Chloorcorrosie bij hoge temperaturen, zuurdauwpuntcorrosie bij lage temperaturen en sulfidatie zijn de belangrijkste bedreigingen voor de levensduur van ketels.

- Materiële strategie: Er wordt gebruik gemaakt van een gegradueerde aanpak: koolstofstaal in gebieden met een lager risico (onderste oven, verdamperbuizen), waarbij wordt overgegaan op steeds geavanceerdere legeringen (TP91, Alloy 625) in oververhittingssecties met een hoog risico.

- Operationele verdediging: Zorgvuldige controle van de verbranding om de HCl-vorming te minimaliseren, optimale rookgastemperatuurprofielen te behouden en strenge beheersing van afzettingen door roetblazen.

- Innovatie: Lopend onderzoek naar keramische coatings, buisafschermingen en geavanceerde bekledingstechnieken om de levensduur van buizen te verlengen en de onderhoudskosten te verlagen.

Bediening, levensduur en brandstofflexibiliteit

Duurzame, efficiënte werking van een Afvalverbrandingsketel vraagt om een streng regime Onderhoud en reiniging van de afvalverbrandingsketel . In tegenstelling tot brandstofgestookte ketels zijn de as en deeltjes (vliegas) van afvalverbranding zeer schurend en gevoelig voor het vormen van hardnekkige afzettingen op warmtewisselende oppervlakken. Een uitgebreid onderhoudsprogramma omvat het dagelijks tot wekelijks roetblazen met behulp van stoom- of luchtstralen om as uit de buizenbanken te verwijderen, regelmatige inspectie en verwijdering van slak van ovenwanden, en nauwgezette reiniging van ashoppers en transportbanden. Geplande stilstand voor interne inspecties, buisdiktemetingen (ultrasoon testen) en vervanging van kwetsbare componenten is essentieel om ongeplande uitval en catastrofale buisstoringen te voorkomen. Bovendien passen veel fabrieken deze technologie toe om de brandstofveiligheid, de economische levensvatbaarheid en de koolstofneutraliteit te verbeteren technologie voor het meestoken van biomassa en afval . Het meestoken van verwerkte biomassa (zoals houtsnippers of uit afval afkomstige brandstof) met MSW kan de algehele brandstofkwaliteit verbeteren, de netto-uitstoot van broeikasgassen verminderen en de concentratie van corrosieve elementen zoals chloor in het rookgas verdunnen. Dit vereist echter zorgvuldige aanpassingen aan de ketel, omdat biomassa verschillende asfusie-eigenschappen kan hebben en nieuwe problemen met betrekking tot vervuiling of corrosie kan veroorzaken, waardoor aanpassingen van de verbrandingsparameters en mogelijk extra roetblaascapaciteit noodzakelijk zijn.

| Onderhoudsactiviteit | Frequentie | Doel & Kritiek |

| Roet blazen | Meerdere keren per dag | Verwijdert asafzettingen uit buizen om de efficiëntie van de warmteoverdracht te behouden en corrosie onder afzetting te verminderen. |

| Evacuatie van het assysteem | Continu | Voorkomt ophoping van bodemas (rooster) en vliegas (hoppers), wat verstoppingen en schade aan apparatuur kan veroorzaken. |

| Inspectie van buisdikte | Jaarlijks of tijdens grote storingen | Bewaakt slijtage door erosie en corrosie om de levensduur van de buis te voorspellen en proactieve vervangingen te plannen. |

| Vuurvaste inspectie/reparatie | Tijdens geplande storingen | Garandeert de integriteit van beschermende voeringen in de verbrandingskamer en andere gebieden met hoge slijtage. |

Veelgestelde vragen

Wat zijn de belangrijkste verschillen tussen een afvalverbrandingsketel en een kolenketel?

Het kernthermodynamische principe is identiek, maar de uitdagingen verschillen drastisch. EEN Afvalverbrandingsketel is ontworpen voor een veel heterogene, vochtige en chemisch agressieve brandstof. De belangrijkste verschillen zijn onder meer: 1) Brandstofbehandeling: MSW vereist een robuust toevoer- en roostersysteem, in tegenstelling tot poederkool. 2) Verbrandingskamer: Ontworpen voor een lagere en meer variabele calorische waarde, vaak met een groter ovenvolume voor volledige uitbranding. 3) Corrosiebeheer: Vereist uitgebreid gebruik van corrosiebestendige materialen voor afvalverbrandingsketels zoals hoogwaardige legeringen, die minder voorkomen in kolenketels. 4) Askenmerken: Afvalas is schurender, plakkeriger en bevat oplosbare zouten, waardoor verschillende systemen voor het verwijderen en hanteren van as nodig zijn. 5) Emissiecontrole: Rookgas uit afval bevat hogere concentraties HCl, dioxines en zware metalen, waardoor complexere en strengere stroomafwaartse systemen voor de controle van de luchtverontreiniging noodzakelijk zijn.

Hoe wordt de efficiëntie gemeten in een afvalenergieketel, en wat is een typisch tarief?

Efficiëntie in een hoog rendement stoomgenerator met warmteterugwinning voor verbranding context wordt doorgaans gedefinieerd als het netto elektrisch rendement: de elektrische energie die naar het net wordt geëxporteerd, gedeeld door de thermische energie-input uit het afval (Lagere Stookwaarde – LZV). Vanwege het inherente vocht- en inerte gehalte in MSW, de noodzaak om de rookgastemperaturen hoog genoeg te houden om de verontreiniging onder controle te houden, en de aanzienlijke parasitaire belasting van de eigen systemen van de centrale (ventilatoren, pompen, behandeling), is het netto elektrisch rendement lager dan bij centrales met fossiele brandstoffen. Moderne installaties behalen doorgaans een netto elektrisch rendement van 20-27%. Sommige geavanceerde faciliteiten met hoge stoomparameters, uitgebreide rookgascondensatie voor warmteterugwinning (voor stadsverwarming) en geoptimaliseerde processen kunnen de totale energieterugwinning (warmtekrachtkoppeling) tot meer dan 90% brengen.

Waarom wordt het meestoken van biomassa met afval steeds gebruikelijker?

De adoptie van technologie voor het meestoken van biomassa en afval wordt bepaald door verschillende factoren. Ten eerste verbetert het de CO2-voetafdruk van de fabriek, omdat biomassa als CO2-neutraal wordt beschouwd, waardoor de gemiddelde uitstoot van de brandstofmix effectief wordt verlaagd. Ten tweede kan het de stabiliteit en efficiëntie van de verbranding verbeteren wanneer het wordt gemengd met laagcalorische of vochtige afvalstromen. Ten derde kan het schadelijke elementen in de brandstof verdunnen, zoals chloor en zware metalen uit afval, waardoor de corrosiesnelheid mogelijk wordt verminderd en as gemakkelijker te beheren wordt. Ten slotte biedt het brandstofflexibiliteit en -zekerheid, waardoor fabrieken de kosten en beschikbaarheid van grondstoffen kunnen optimaliseren. Het vereist echter zorgvuldige operationele aanpassingen om het afwijkende asgedrag en potentiële nieuwe vervuilingsproblemen te beheersen.

Wat zijn de meest kritische dagelijkse onderhoudstaken?

Effectief Onderhoud en reiniging van de afvalverbrandingsketel vertrouwt op consistente dagelijkse protocollen. De meest kritische taken zijn: 1) Uitvoering van de roetblaassequentie: Het laten werken van de verschillende roetblazers volgens een nauwkeurig schema om asophoping te voorkomen, wat essentieel is voor het behoud van de efficiëntie en het voorkomen van corrosie. 2) Controle van het assysteem: Ervoor zorgen dat de bodemasextractie uit het rooster en de vliegasverwijdering uit de trechters continu functioneren om verstoppingen te voorkomen die een uitschakeling zouden kunnen forceren. 3) Verbrandingsbewaking en -aanpassing: Het voortdurend monitoren van de O2-, CO- en temperatuurniveaus om de volledigheid en stabiliteit van de verbranding te optimaliseren, wat een directe invloed heeft op de gezondheid en emissies van de ketel. 4) Visuele inspecties: Controleren op zichtbare lekken, abnormale afzettingen of defecten aan de apparatuur tijdens rondes.

Hoe verlengen geavanceerde materialen de levensduur van ketelbuizen?

Geavanceerd corrosiebestendige materialen voor afvalverbrandingsketels verlengt de levensduur van de buis door een stabiele, beschermende oxidelaag te vormen die bestand is tegen aantasting door chloor-, zwavel- en alkaliverbindingen in het rookgas. Legeringen zoals Alloy 625 op nikkelbasis hebben een hoog chroomgehalte, wat de vorming van een hardnekkige chroomoxidelaag (Cr2O3) bevordert. Ze behouden ook hun mechanische sterkte bij hoge temperaturen en zijn bestand tegen kruip. Wanneer ze worden gebruikt als lasoverlays aan de brandzijde van gevoelige buizen, bieden ze een corrosiebestendige barrière, waardoor de onderliggende drukdragende buis van koolstof of laaggelegeerd staal tientallen jaren intact kan blijven, waardoor dure vervangingen van volledige buizen en langere intervallen tussen grote onderhoudsonderbrekingen worden vermeden.

Conclusie: Een vitale technologie voor de circulaire economie en energiezekerheid

De moderne Afvalverbrandingsketel is een bewijs van technisch vernuft en transformeert de aanhoudende uitdaging van niet-recyclebaar afval in een pijler van de duurzame energie-infrastructuur. Het is meer dan alleen een verbrandingsoven, het is een geavanceerde hoog rendement stoomgenerator met warmteterugwinning voor verbranding , een systeem dat zorgvuldig is ontworpen om met een moeilijke brandstof om te gaan, extreme corrosie te bestrijden met geavanceerde materialen en dag na dag betrouwbaar stroom te produceren. Van de gespecialiseerde Ontwerp van een afval-naar-energieketel voor MSW dat een volledige verbranding garandeert volgens de strenge protocollen van Onderhoud en reiniging van de afvalverbrandingsketel die een lange levensduur garanderen, is elk aspect geoptimaliseerd voor prestaties en milieubescherming. De voortdurende integratie van technologie voor het meestoken van biomassa en afval versterkt haar rol in de transitie naar een circulaire economie verder. Als cruciaal knooppunt in de stedelijke infrastructuur biedt de afvalverbrandingsketel een hygiënische afvaloplossing, vermindert de afhankelijkheid van stortplaatsen, compenseert fossiele brandstoffen en draagt bij aan de energiezekerheid, waardoor het een onmisbare technologie is voor duurzame moderne steden.

H/J Klasse HRSG -ketelMHL Power Dongfang Boiler Co., Ltd. (MHDB) is trots om zijn zorgvuldig vervaardigde HRSG -product...

H/J Klasse HRSG -ketelMHL Power Dongfang Boiler Co., Ltd. (MHDB) is trots om zijn zorgvuldig vervaardigde HRSG -product... F Klasse HRSG -ketelDe F -klasse HRSG, ingenieus gebouwd door MHL Power Dongfang Boiler Co., Ltd. (MHDB), is een leid...

F Klasse HRSG -ketelDe F -klasse HRSG, ingenieus gebouwd door MHL Power Dongfang Boiler Co., Ltd. (MHDB), is een leid... E Klasse & onder HRSG -ketelMet behulp van geavanceerde convectie- en stralingswarmteoverdrachtstechnologie is de lay -out va...

E Klasse & onder HRSG -ketelMet behulp van geavanceerde convectie- en stralingswarmteoverdrachtstechnologie is de lay -out va... Verspilling tot energie (WTE)- Gemeentelijke ketel van vast afvalverbranding - Chemisch afvalverbrandingsketel - Medical Waste Incineration Boiler

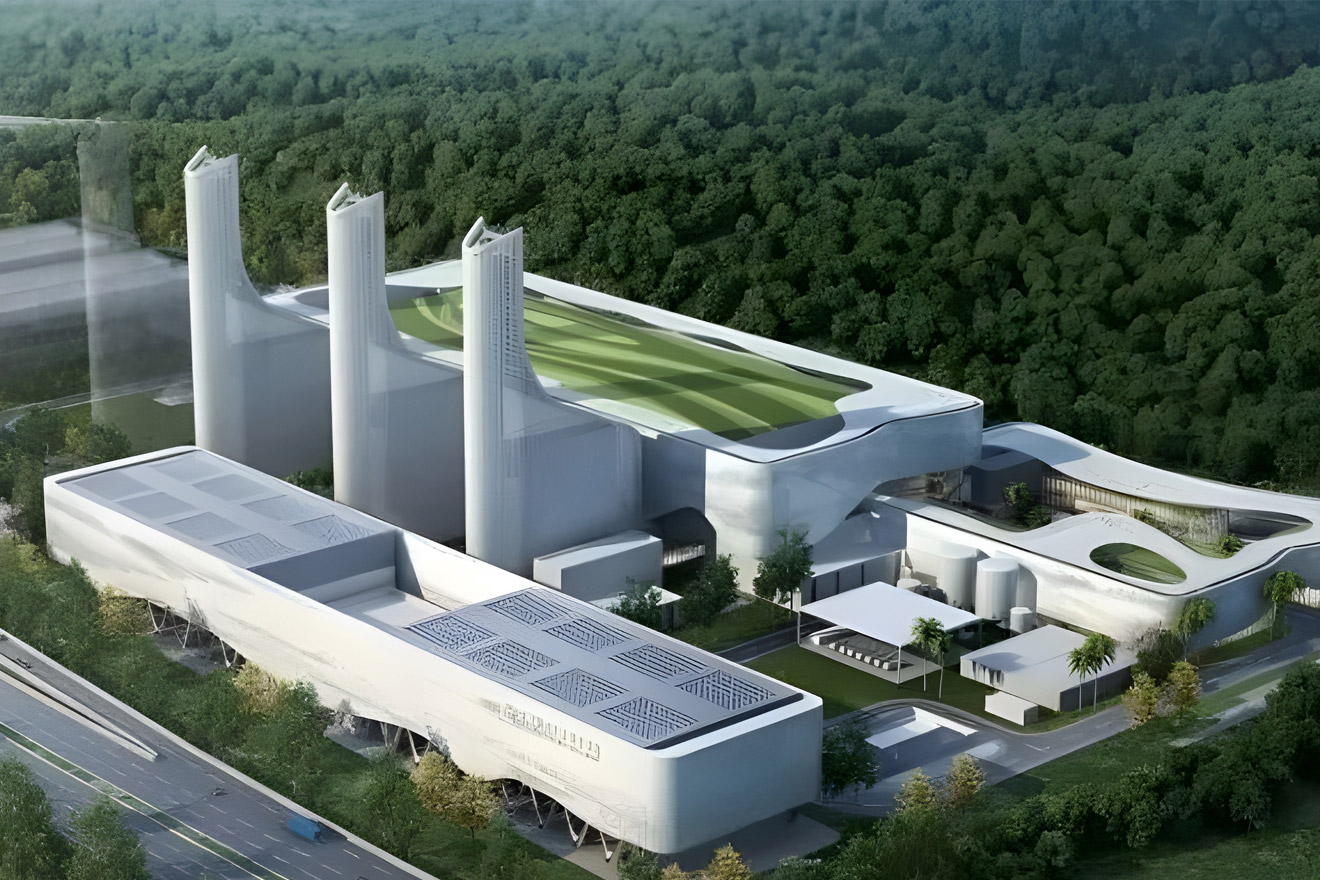

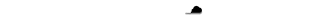

Verspilling tot energie (WTE)- Gemeentelijke ketel van vast afvalverbranding - Chemisch afvalverbrandingsketel - Medical Waste Incineration Boiler Gemeentelijke vaste afvalverbrandingsketel (WTE)Het gemeentelijke verbrandingsketel van vaste afvalspoorspanner is professioneel ontwikkeld en ge...

Gemeentelijke vaste afvalverbrandingsketel (WTE)Het gemeentelijke verbrandingsketel van vaste afvalspoorspanner is professioneel ontwikkeld en ge... Chemisch afvalverbrandingsketel (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), als een toonaangevend bedrijf op het gebied van behan...

Chemisch afvalverbrandingsketel (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), als een toonaangevend bedrijf op het gebied van behan... Medical Waste Incineration Boiler (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) heeft zorgvuldig een professioneel medisch afvalverbra...

Medical Waste Incineration Boiler (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) heeft zorgvuldig een professioneel medisch afvalverbra... Andere ketel- Benson eenmalige ketel - Natuurlijke circulatiedrumboiler - Special Boiler

Andere ketel- Benson eenmalige ketel - Natuurlijke circulatiedrumboiler - Special Boiler Benson eenmalige ketel (300 MW en hoger)Benson eenmaal-door-ketel (300 MW en hoger) gebruikt geavanceerde directe stroomverbrandingstechn...

Benson eenmalige ketel (300 MW en hoger)Benson eenmaal-door-ketel (300 MW en hoger) gebruikt geavanceerde directe stroomverbrandingstechn... Natural Circulation Drum Boiler (200 MW en lager)MHL Power Dongfang Boiler Co., Ltd. (MHDB), als leider in de productie van energieapparatuur, ric...

Natural Circulation Drum Boiler (200 MW en lager)MHL Power Dongfang Boiler Co., Ltd. (MHDB), als leider in de productie van energieapparatuur, ric... Speciale ketelMHL Power Dongfang Boiler Co., Ltd. (MHDB), als toonaangevende fabrikant op het gebied van specia...

Speciale ketelMHL Power Dongfang Boiler Co., Ltd. (MHDB), als toonaangevende fabrikant op het gebied van specia... Service - Power OpmakingH-type Fined Tube heeft een lastechnologie voor flash-resistentie aangenomen en twee vierkante stalen platen met cirkelvormige booghiaten in het midden naar de kale buis loste. H-type Finned Tube heeft de volgende karakteristieken: -Uitstekende efficiëntie van warmteoverdracht -Kleine st...

Service - Power OpmakingH-type Fined Tube heeft een lastechnologie voor flash-resistentie aangenomen en twee vierkante stalen platen met cirkelvormige booghiaten in het midden naar de kale buis loste. H-type Finned Tube heeft de volgende karakteristieken: -Uitstekende efficiëntie van warmteoverdracht -Kleine st... H-type buisH-type Fined Tube heeft een lastechnologie voor flash-resistentie aangenomen en twee vierkante st...

H-type buisH-type Fined Tube heeft een lastechnologie voor flash-resistentie aangenomen en twee vierkante st...

taal

taal