Waarom H/J -klasse HRSG -ketels kernapparatuur worden in gecombineerde cyclus stroomopwekking

In aardgas gecombineerde cyclus-stroomopwekking en gasstoom gecombineerde cyclussystemen, H/J klasse HRSG (warmteverstel stoomgenerator) ketels zijn naar voren gekomen als de kernhub die gasturbines en stoomturbines verbindt, dankzij hun efficiënte afvalwarmte -herstelmogelijkheden en stabiele stoomuitgang. Hun kernvoordeel komt voort uit een geoptimaliseerd ontwerp voor rookgas met hoge temperatuur-de verwarmingsoppervlakken (zoals economisatoren, verdampers en superheaters) van HRSG's van H/J-klasse zijn gerangschikt in meerdere lagen, waardoor volledige absorptie van warmte uit warmtegas met hoge temperatuur mogelijk wordt gemaakt (typisch 500-600 ℃). Deze warmte zet water om in hogedrukstoom hoge temperatuur (met druk tot 10-15 mpa en temperatuur van meer dan 500 ℃), die vervolgens naar stoomturbines wordt getransporteerd voor stroomopwekking. Dit realiseert het dubbele energieverstel van "hergebruik van het hergebruik van gasvermogensopwikkeling", waardoor de totale efficiëntie van de stroomopwekking met 15% -20% verhoogt in vergelijking met conventionele kolengestookte eenheden. In vergelijking met reguliere HRSG's bieden H/J-klassenproducten een sterkere drukdragende capaciteit en kunnen ze zich aanpassen aan frequente belastingsveranderingen in gecombineerde cyclussystemen. Zelfs tijdens de aanpassingen van de eenheid Start-stop- of bedrijfscondities, handhaven ze stabiele stoomparameters, waarbij apparatuurslijtage wordt vermeden veroorzaakt door parameterschommelingen. Bovendien is het rookgaskanaalontwerp van H/J-klasse HRSG's rationeler, met een lage rookgasweerstand die het achterdrukverlies van gasturbines vermindert, waardoor de operationele efficiëntie van het gehele gecombineerde cyclussysteem verder wordt verbeterd, waardoor ze onmisbare kernapparatuur in high-efficiëntie combineerde cyclus-stroomopwekkingsprojecten worden gebruikt.

Belangrijkste drukbewerkingen voor HRSG-ketels van H/J-klasse tijdens het opstarten en afsluiten van fasen

Drukschommelingen in HRSG-ketels van H/J-klasse tijdens het opstarten en afsluiten van fasen veroorzaken gemakkelijk vermoeidheidsschade aan verwarmingsoppervlakken. Nauwkeurige bewerkingen zijn vereist om de drukveranderingssnelheid te regelen en de veiligheid van apparatuur te waarborgen. De opstartfase moet het principe van "geleidelijke drukstijging" volgen: ten eerste wordt gedealeerd water in de ketel geïnjecteerd in het normale waterniveau, en kleine branden of low-flow rookgas worden gebruikt voor voorverwarming om de ketelwatertemperatuur langzaam te verhogen tot 100-120 ℃, het verdrijven van lucht uit de verwarmingsvlakken. Vervolgens wordt de gasturbinebelasting geleidelijk verhoogd om de rookgastemperatuur te verhogen, waardoor de keteldruk kan stijgen met een snelheid van 0,2-0,3 mpa/u-ongelijke uitzetting van verwarmingsoppervlakken als gevolg van plotselinge drukpeines. Wanneer de druk 30% van de nominale druk bereikt, wordt de drukstijging gepauzeerd voor "drukgestabiliseerde zuivering." Afvoerkleppen worden geopend om gecondenseerd water van de verwarmingsoppervlakken te verwijderen, waardoor waterdier hamer wordt voorkomen. Wanneer u de druk blijft verhogen tot 80% van de nominale druk, wordt een andere drukgestabiliseerde inspectie uitgevoerd. Pas nadat ze hebben bevestigd dat accessoires zoals veiligheidskleppen en drukmeters normaal functioneren, kunnen de druk worden verhoogd tot het nominale niveau. De afsluitfase vereist het regelen van de "drukreductiesnelheid": verminder eerst de gasturbinebelasting om de input van de rookgas te verminderen, waardoor de keteldruk kan dalen met een snelheid van 0,15-0,25 mpa/u-verminderde contractievermijding van verwarmingsoppervlakken als gevolg van plotselinge drukval als gevolg van plotselinge druk. Wanneer de druk onder 0,5 MPa valt, opent u de uitlaatklep en afvoerklep om resterende stoom en geaccumuleerd water in de ketel te ontladen, waardoor corrosie met lage temperatuur wordt voorkomen. Gedurende het begin-stopproces moeten parameters zoals druk, temperatuur en waterniveau in realtime worden gecontroleerd om ervoor te zorgen dat schommelingen zich binnen toegestane bereiken bevinden (drukfluctuatie ≤ ± 0,1 mpa, temperatuurfluctuatie ≤ ± 20 ℃).

Vergelijkende analyse van thermische efficiëntie tussen HRSG -ketels van H/J -klasse en conventionele ketels

Het verschil in thermische efficiëntie tussen HRSG-ketels van H/J-klasse en conventionele ketels (zoals kolengestookte ketels en olievirkels) komt voornamelijk voort uit verschillen in warmtebronnen en herstelmethoden. Wat de efficiëntie van warmte -gebruik betreft, gebruiken HRSG -ketels van HRSG -ketels afvalwarmte die door gasturbines wordt ontslagen als warmtebron, waardoor de behoefte aan extra brandstofverbruik wordt geëlimineerd. Hun thermische efficiëntie wordt berekend op basis van de "afvalwarmteverstelpercentage", die meestal 85%-90%bereikt-waardoor meer dan 85%van de rookgasafvalwarmte wordt omgezet in stoomergie. Conventionele kolengestookte ketels vereisen daarentegen verbrandende kolen en andere brandstoffen om warmte te genereren. Hun thermische efficiëntie wordt beïnvloed door brandstofverbrandingsefficiëntie en warmteverlies, meestal variërend van 80%-85%, met extra kosten en energieverbruik voor brandstoftransport en opslag. In termen van efficiëntie buiten design, vertonen HRSG-ketels van HRSG een thermische efficiëntie-fluctuatie van niet meer dan 5% binnen het belastingbereik van 30% -100%, aanpassing aan frequente belastingen in gecombineerde cyclussystemen. Conventionele ketels ervaren echter een significante daling van de verbrandingsefficiëntie bij lage belastingen (<50%), waarbij de thermische efficiëntie mogelijk met 10%-15%afneemt en het energieverbruik aanzienlijk toeneemt. Bovendien hebben H/J -klasse HRSG -ketels een lagere uitlaatgastemperatuur (meestal <120 ℃), wat resulteert in minder afvalwarmteverlies; Conventionele ketels hebben over het algemeen een uitlaatgastemperatuur van 150-180 ℃, wat leidt tot meer warmteafval. Over het algemeen presteren HRSG -ketels van HRSG -ketels in gecombineerde cyclus van stroomopwekking beter dan conventionele ketels in zowel thermische efficiëntie als economie.

Schaal reiniging en corrosiepreventiestrategieën voor het verwarmen van oppervlakken van H/J -klasse HRSG -ketels

De verwarmingsoppervlakken (economisatoren, superheaters) van HRSG-ketels van de H/J-klasse zijn vatbaar voor schaling en corrosie als gevolg van langdurig contact met rookgas en stoom met hoge temperatuur. Wetenschappelijke maatregelen zijn vereist voor preventie en reiniging. Schaalreinigingsmethoden moeten worden geselecteerd op basis van schaaltype: voor soft carbonaatschaal is "chemische reiniging" van toepassing-dunnebloedhydrochloorzuur (5% -8% concentratie) en corrosieremmers in de ketel, duiken gedurende 8-12 uur, lozing en spoelt grondig met schone water om schaal te verwijderen van verwarmingsschikkingen. Voor harde sulfaat- of silicaatschaal wordt "hogedrukwaterstraalreiniging" gebruikt, met behulp van 20-30 mPa hogedruk waterstralen om de schaal te beïnvloeden, waardoor corrosie van verwarmingsoppervlakken veroorzaakt door chemische reiniging wordt vermeden. Corrosiepreventiemaatregelen moeten worden geregeld bij de bron: Zorg er eerst voor dat de voedingswaterkwaliteit voldoet aan normen - Feedwaterhardheid <0,03 mmol/L en zuurstofgehalte <0,05 mg/L - het bevatten van onzuiverheden in water van het afzetten van verwarmingsoppervlakken en het vormen van corrosiebronnen. Ten tweede, breng corrosieresistente coatings (zoals keramische coatings en anti-corrosieverfverven op hoge temperatuur) aan op de rookgaskanalen om de corrosieweerstand van verwarmingsoppervlakken tegen rookgas te verbeteren. Ten derde, regelt de uitlaatgastemperatuur om te voorkomen dat deze onder het dauwpunttemperatuur daalt (typisch 90-100 ℃), waardoor condensatie van zure stoffen in rookgas op verwarmingsoppervlakken wordt vermeden en corrosie met lage temperatuur veroorzaakt. Bovendien moeten endoscoopinspecties van verwarmingsoppervlakken elke 3-6 maanden worden uitgevoerd om vroege tekenen van schaalverdeling en corrosie te detecteren, waardoor foutcalatie wordt voorkomen.

Aanpassingsmethoden tussen H/J -klasse HRSG -ketels en gecombineerde systemen voor stroomopwekking van cyclus

H/J -klasse HRSG -ketels vereisen precieze parameterafstemming met gasturbines en stoomturbines om de algehele efficiëntie van het gecombineerde cyclussysteem te maximaliseren. Eerst is "parameteraanpassing": de stoomparameters van de ketel (druk, temperatuur) moeten aansluiten bij de ontwerpparameters van de stoomturbine. Als de nominale druk van de stoomturbine bijvoorbeeld 12MPa is en de temperatuur 535 ℃ is, moet de ketel ervoor zorgen dat de afwijking van de uitgangsstoomparameter niet groter is dan ± 5% - verminderde verminderde turbine -efficiëntie als gevolg van niet -overeenkomende stoomparameters. Tweede is "Laadaanpassing": de verdampingscapaciteit van de ketel moet dynamisch worden aangepast op basis van het rookgasvolume van de gasturbine en het stoomverbruik van de stoomturbine. Apparaten zoals "rookgas dempers" en "bypass -rookkanalen" worden geïnstalleerd om het volume rookgas te regelen dat de ketel binnenkomt wanneer de gasturbinebelasting verandert, waardoor de verdampingscapaciteit van de ketel in evenwicht houdt met de vraag van de stoomturbine. Wanneer de gasturbinebelasting bijvoorbeeld met 10%toeneemt, wordt de rookgasdemper geopend om het debiet van de rookgas te verhogen, waardoor de verdampingscapaciteit van de ketel synchroon met 8%-10%wordt verhoogd. Bovendien moet "controle-logische aanpassing" worden overwogen: de druk- en waterniveau-besturingssystemen van de ketel moeten worden gekoppeld aan die van de gasturbine en stoomturbine om "startende stop" en "fout-gekoppelde bescherming" te bereiken. Wanneer de ketel fouten ervaart, zoals overdruk of watertekort, wordt de gasturbinebelasting automatisch verminderd en wordt de stoomturbine -inlaatklep gesloten om de verspreiding van het ongeval te voorkomen. Na aanpassing wordt een "gezamenlijke inbedrijfstellingstest" uitgevoerd om de werking van het systeem te simuleren onder verschillende werkomstandigheden, waardoor de gecoördineerde en stabiele werking van de ketel en andere apparatuur wordt gewaarborgd.

Reactiemaatregelen en veiligheidsspecificaties voor schommelingen van rookgastemperatuur in HRSG -ketels van H/J -klasse

De rookgastemperatuur van HRSG -ketels van de H/J -klasse is vatbaar voor schommelingen als gevolg van gasturbinebelasting en brandstofsamenstelling. Overmatig hoge of lage rookgastemperaturen beïnvloeden de veiligheid en efficiëntie van apparatuur, waardoor gerichte responsmaatregelen nodig zijn. Wanneer de rookgastemperatuur buitensporig hoog is (de ontwerptemperatuur overschrijden met meer dan 50 ℃), moet de gasturbinebelasting onmiddellijk worden verlaagd en de bypass-rand geopend om een deel van het rookgas met hoge temperatuur af te leiden.

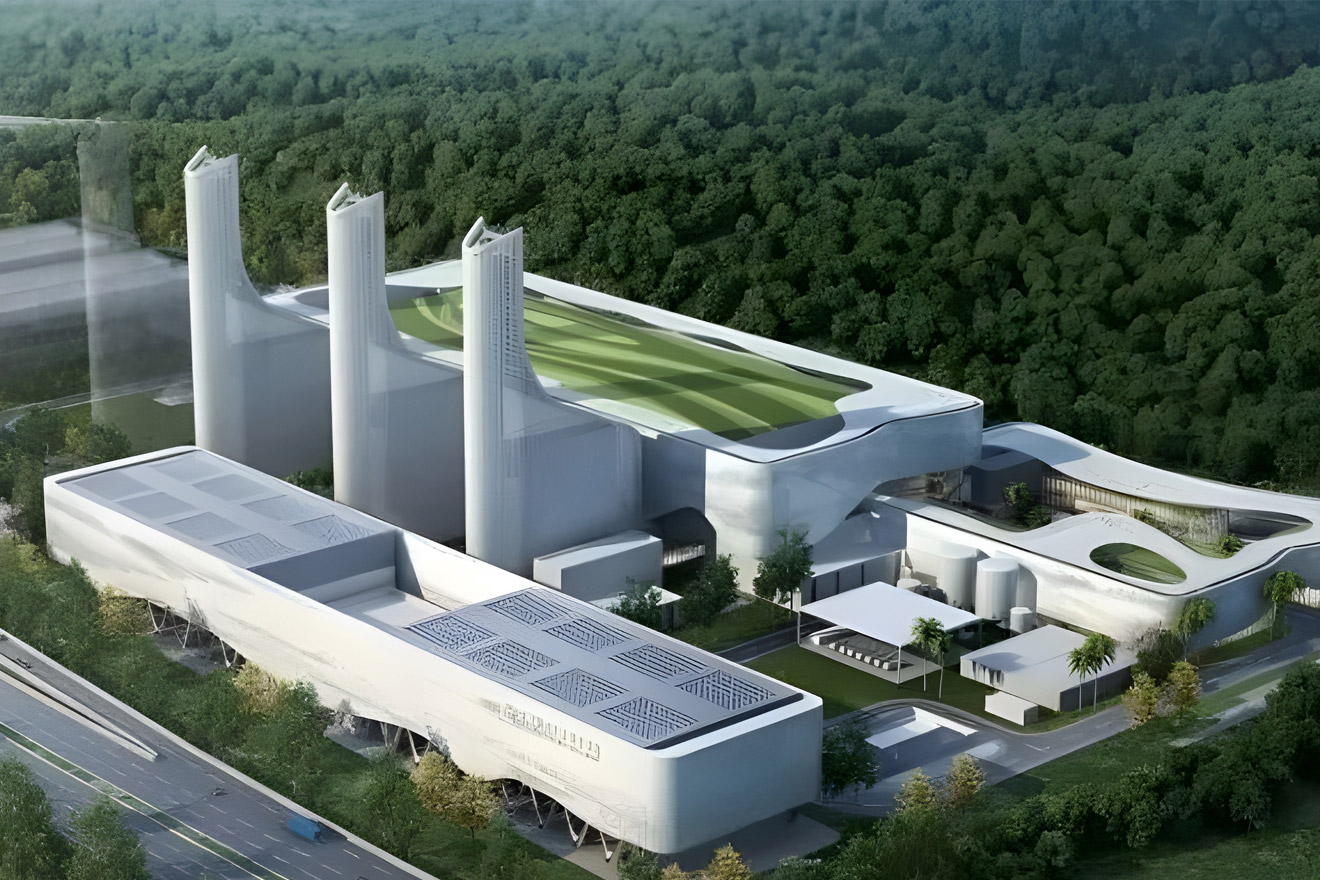

H/J Klasse HRSG -ketelMHL Power Dongfang Boiler Co., Ltd. (MHDB) is trots om zijn zorgvuldig vervaardigde HRSG -product...

H/J Klasse HRSG -ketelMHL Power Dongfang Boiler Co., Ltd. (MHDB) is trots om zijn zorgvuldig vervaardigde HRSG -product... F Klasse HRSG -ketelDe F -klasse HRSG, ingenieus gebouwd door MHL Power Dongfang Boiler Co., Ltd. (MHDB), is een leid...

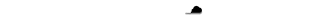

F Klasse HRSG -ketelDe F -klasse HRSG, ingenieus gebouwd door MHL Power Dongfang Boiler Co., Ltd. (MHDB), is een leid... E Klasse & onder HRSG -ketelMet behulp van geavanceerde convectie- en stralingswarmteoverdrachtstechnologie is de lay -out va...

E Klasse & onder HRSG -ketelMet behulp van geavanceerde convectie- en stralingswarmteoverdrachtstechnologie is de lay -out va... Verspilling tot energie (WTE)- Gemeentelijke ketel van vast afvalverbranding - Chemisch afvalverbrandingsketel - Medical Waste Incineration Boiler

Verspilling tot energie (WTE)- Gemeentelijke ketel van vast afvalverbranding - Chemisch afvalverbrandingsketel - Medical Waste Incineration Boiler Gemeentelijke vaste afvalverbrandingsketel (WTE)Het gemeentelijke verbrandingsketel van vaste afvalspoorspanner is professioneel ontwikkeld en ge...

Gemeentelijke vaste afvalverbrandingsketel (WTE)Het gemeentelijke verbrandingsketel van vaste afvalspoorspanner is professioneel ontwikkeld en ge... Chemisch afvalverbrandingsketel (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), als een toonaangevend bedrijf op het gebied van behan...

Chemisch afvalverbrandingsketel (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), als een toonaangevend bedrijf op het gebied van behan... Medical Waste Incineration Boiler (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) heeft zorgvuldig een professioneel medisch afvalverbra...

Medical Waste Incineration Boiler (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) heeft zorgvuldig een professioneel medisch afvalverbra... Andere ketel- Benson eenmalige ketel - Natuurlijke circulatiedrumboiler - Special Boiler

Andere ketel- Benson eenmalige ketel - Natuurlijke circulatiedrumboiler - Special Boiler Benson eenmalige ketel (300 MW en hoger)Benson eenmaal-door-ketel (300 MW en hoger) gebruikt geavanceerde directe stroomverbrandingstechn...

Benson eenmalige ketel (300 MW en hoger)Benson eenmaal-door-ketel (300 MW en hoger) gebruikt geavanceerde directe stroomverbrandingstechn... Natural Circulation Drum Boiler (200 MW en lager)MHL Power Dongfang Boiler Co., Ltd. (MHDB), als leider in de productie van energieapparatuur, ric...

Natural Circulation Drum Boiler (200 MW en lager)MHL Power Dongfang Boiler Co., Ltd. (MHDB), als leider in de productie van energieapparatuur, ric... Speciale ketelMHL Power Dongfang Boiler Co., Ltd. (MHDB), als toonaangevende fabrikant op het gebied van specia...

Speciale ketelMHL Power Dongfang Boiler Co., Ltd. (MHDB), als toonaangevende fabrikant op het gebied van specia... Service - Power OpmakingH-type Fined Tube heeft een lastechnologie voor flash-resistentie aangenomen en twee vierkante stalen platen met cirkelvormige booghiaten in het midden naar de kale buis loste. H-type Finned Tube heeft de volgende karakteristieken: -Uitstekende efficiëntie van warmteoverdracht -Kleine st...

Service - Power OpmakingH-type Fined Tube heeft een lastechnologie voor flash-resistentie aangenomen en twee vierkante stalen platen met cirkelvormige booghiaten in het midden naar de kale buis loste. H-type Finned Tube heeft de volgende karakteristieken: -Uitstekende efficiëntie van warmteoverdracht -Kleine st... H-type buisH-type Fined Tube heeft een lastechnologie voor flash-resistentie aangenomen en twee vierkante st...

H-type buisH-type Fined Tube heeft een lastechnologie voor flash-resistentie aangenomen en twee vierkante st...

taal

taal