Het ingenieuze mechanisme van energierekwinning

Op het gebied van de moderne industriële productie en stroomopwekking staat het efficiënte gebruik van energie als hoeksteen voor het verbeteren van zowel economische als milieuprestaties. De Warmteverstel stoomgenerator (HRSG) Boiler speelt een cruciale rol in deze context en dient als een gespecialiseerd apparaat dat is ontworpen om afvalgas met hoge temperatuur vast te leggen en opnieuw te gebruiken. Het fundamentele doel is om thermische energie terug te vorderen die anders in de atmosfeer zou worden vrijgegeven en het om te zetten in hogedrukstoom. Deze stoom kan vervolgens worden gebruikt om stoomturbines aan te sturen voor het genereren van elektriciteit, proceswarmte te bieden voor verschillende industriële toepassingen of district verwarmingssystemen te bedienen.

Een typische HRSG -ketel bestaat uit verschillende verschillende warmte -uitwisselingssecties, namelijk de economizer, verdamper en superhater. Terwijl het hot rookgas uit een gasturbine of andere industriële processen door deze secties stroomt, komt het eerst de economizer binnen, waar het het voerwater voorverwarmt. Dit verhoogt niet alleen de totale thermische efficiëntie van het systeem, maar verlicht ook de thermische belasting op de daaropvolgende verdamper. Het voorverwarmde water gaat vervolgens naar de verdamper, absorbeert warmte van het rookgas en transformeert in verzadigde stoom. Ten slotte beweegt deze verzadigde stoom naar de oververhitter, waar het verder wordt verwarmd om oververhitte stoom te worden. Deze hoge-temperatuur, hogedrukstoom is precies wat nodig is voor efficiënte stroomopwekking of specifieke industriële processen. Dit meerfasen warmte-uitwisselingsproces zorgt voor een stapsgewijze herstel van thermische energie, waardoor het nut van elke joule van warmte wordt gemaximaliseerd.

De kunst en wetenschap van ketelwaterbehandeling

De stabiele en efficiënte werking van een warmteverstelketel is onafscheidelijk van een goed ontworpen en rigoureus waterbehandelingsprogramma. De kwaliteit van het gebruikte water heeft direct invloed op de betrouwbaarheid en levensduur van de apparatuur. Zonder een goede behandeling kunnen opgeloste zuurstof, hardheid en minerale onzuiverheden in het voederwater schade aanrichten aan de interne componenten van de ketel onder hoge temperatuur en hogedrukomstandigheden. Opgeloste zuurstof is bijvoorbeeld een primaire boosdoener voor corrosie in ketelbuizen; Het reageert met metaal om oxiden te vormen, die na verloop van tijd de buiswanden kunnen verzwakken en aanzienlijke veiligheidsrisico's kunnen veroorzaken.

Omgekeerd kunnen hardheidionen zoals calcium en magnesium harde schalen vormen op de verwarmingsoppervlakken. Deze schaal is een uitstekende thermische isolator en de aanwezigheid ervan vermindert de warmteoverdrachtsefficiëntie drastisch, waardoor de ketel meer brandstof kan verbruiken om de gewenste stoomuitgang te bereiken. Op de lange termijn leidt dit tot aanzienlijk energieverspilling. Om deze problemen te verminderen, wordt meestal een combinatie van waterbehandelingstechnieken gebruikt. Fysieke methoden, zoals mechanische en thermische deaeratie, worden gebruikt om opgeloste zuurstof te verwijderen, terwijl chemische methoden, waaronder ionenuitwisselingharsverzachten en chemische dosering, worden gebruikt om hardheid te elimineren en de pH van het water te reguleren om zure corrosie te voorkomen. Waterbehandeling fungeert als het 'bloedzuiveringssysteem' van de ketel, waardoor een gezonde interne omgeving wordt gewaarborgd en zo de veiligheid en efficiëntie van het hele systeem garandeert.

De essentie van ketelbediening en onderhoud

Het beheersen van de juiste werking- en onderhoudsprocedures voor een HRSG-ketel is cruciaal voor het waarborgen van de langdurige, stabiele prestaties. Een volledige operationele cyclus, van startup tot afsluiten, moet zich strikt houden aan vastgestelde protocollen. Vóór het opstarten moeten bijvoorbeeld alle kleppen, instrumenten en veiligheidsapparaten zorgvuldig worden geïnspecteerd om ervoor te zorgen dat ze in de juiste staat zijn. Tijdens de opstartfase moet het proces van het verhogen van temperatuur en druk langzaam en uniform zijn om schade aan de structuur van de ketel te voorkomen door ongelijke thermische spanning. Tijdens het normale werking moet personeel continu belangrijke parameters zoals stoomdruk, temperatuur, waterniveau en rookgastemperatuur controleren, waardoor onmiddellijke actie wordt ondernomen als eventuele afwijkingen ontstaan. Het afsluitproces vereist een geleidelijke vermindering van temperatuur en druk, gevolgd door noodzakelijke opslag- en droogprocedures om corrosie tijdens downtime te voorkomen.

Naast dagelijkse operaties is gepland, preventief onderhoud even belangrijk. Dit omvat externe reiniging van ketelbuisbundels om geaccumuleerd roet en as te verwijderen, wat helpt bij het handhaven van goede warmte -uitwisselingsprestaties. Het omvat ook interne chemische reiniging van de waterzijde om elke schaal te verwijderen, evenals regelmatige kalibratie en onderhoud van hulpapparatuur zoals kleppen, pompen en instrumenten. Door een gepland onderhoudsregime kunnen potentiële storingen effectief worden voorkomen, de levensduur van de apparatuur verlengd en de optimale prestaties van de ketel te allen tijde gewaarborgd.

Het pad naar systeemprestatie -optimalisatie

Juiste werking en alleen onderhoud zijn niet voldoende om het volledige potentieel van een warmteverstelketel te ontgrendelen; Continue prestatie -optimalisatie is de sleutel tot het behalen van een hogere efficiëntie en een groter economisch rendement. Systeemoptimalisatie kan vanuit meerdere hoeken worden benaderd. Ten eerste kan men overwegen om controlestrategieën te verfijnen. Een meer intelligent geautomatiseerd besturingssysteem kan een nauwkeurige aanpassing van de werkparameters van de ketel mogelijk maken. Het kan bijvoorbeeld dynamisch de voedingswaterstroom en de oververhitterspraystroom in realtime aanpassen op basis van veranderingen in gasturbinebelasting, waardoor stabiele stoomparameters worden gewaarborgd.

Ten tweede kan het fysieke ontwerp van de ketel worden verfijnd. In het ontwerpfase kunnen Simulaties van Computational Fluid Dynamics (CFD) worden gebruikt om het rookgaspad te optimaliseren, de drukval te verminderen en problemen met niet-uniforme warmteverdeling om de efficiëntie van warmteherstel te stimuleren. Voor bestaande apparatuur kan het installeren van een online prestatiebewakingssysteem realtime analyse van ketelgegevens bieden, waardoor de hoofdoorzaak van efficiëntiedruppels wordt gediagnosticeerd-of dit nu te wijten is aan het vervuilen van schalen of rookgas, en gerichte onderhoudsplannen formuleren. Bovendien kan het gebruik van geavanceerde foutdiagnosetechnologie potentiële fouten voor apparatuur voorspellen, waardoor een verschuiving van reactieve reparaties naar proactieve preventie wordt vergemakkelijkt. Door deze optimalisatiemaatregelen kan de HRSG -ketel niet alleen efficiënter werken, maar ook de onderhoudskosten en ongeplande downtime aanzienlijk verlagen, waardoor een grotere waarde voor de onderneming wordt gecreëerd.

H/J Klasse HRSG -ketelMHL Power Dongfang Boiler Co., Ltd. (MHDB) is trots om zijn zorgvuldig vervaardigde HRSG -product...

H/J Klasse HRSG -ketelMHL Power Dongfang Boiler Co., Ltd. (MHDB) is trots om zijn zorgvuldig vervaardigde HRSG -product... F Klasse HRSG -ketelDe F -klasse HRSG, ingenieus gebouwd door MHL Power Dongfang Boiler Co., Ltd. (MHDB), is een leid...

F Klasse HRSG -ketelDe F -klasse HRSG, ingenieus gebouwd door MHL Power Dongfang Boiler Co., Ltd. (MHDB), is een leid... E Klasse & onder HRSG -ketelMet behulp van geavanceerde convectie- en stralingswarmteoverdrachtstechnologie is de lay -out va...

E Klasse & onder HRSG -ketelMet behulp van geavanceerde convectie- en stralingswarmteoverdrachtstechnologie is de lay -out va... Verspilling tot energie (WTE)- Gemeentelijke ketel van vast afvalverbranding - Chemisch afvalverbrandingsketel - Medical Waste Incineration Boiler

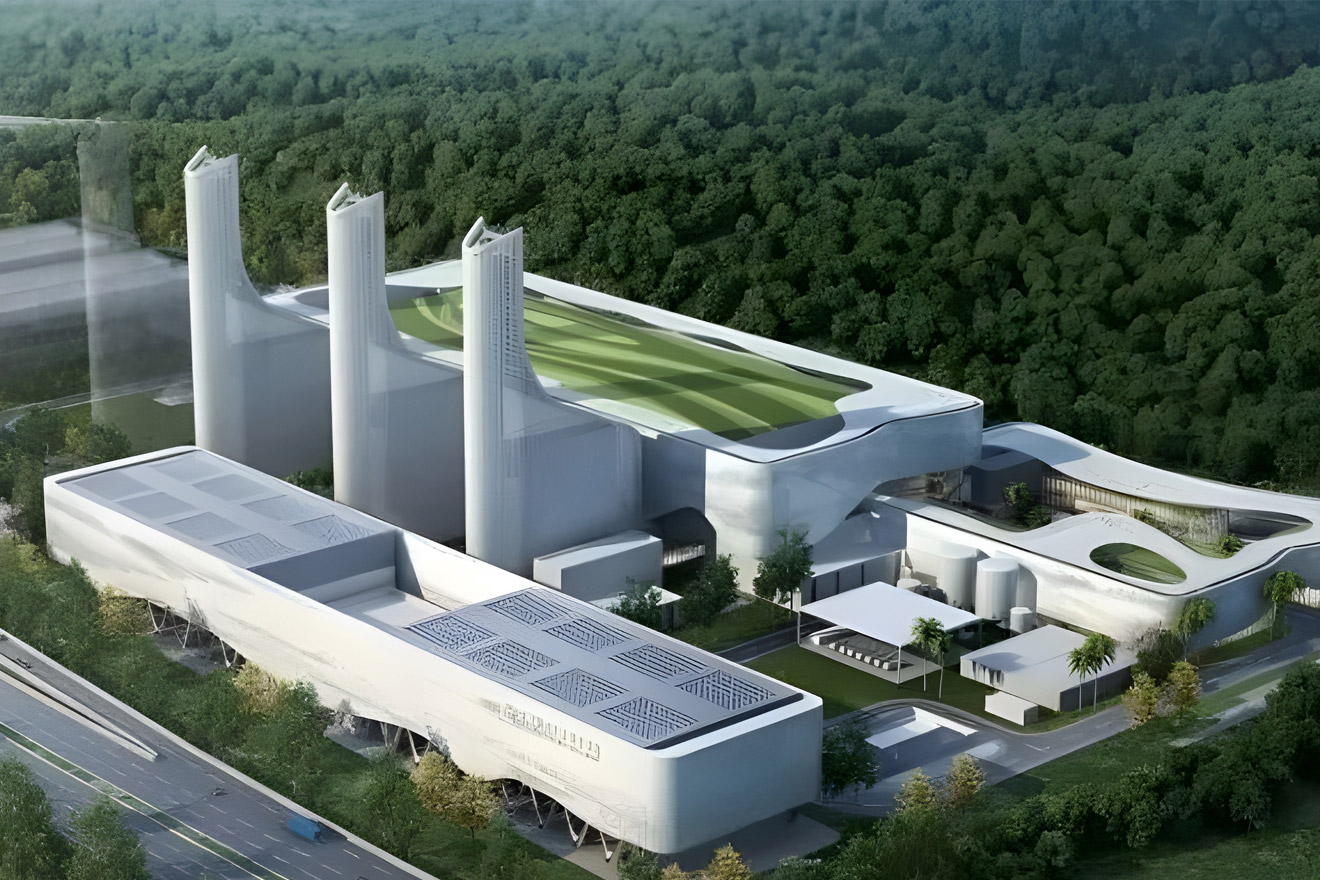

Verspilling tot energie (WTE)- Gemeentelijke ketel van vast afvalverbranding - Chemisch afvalverbrandingsketel - Medical Waste Incineration Boiler Gemeentelijke vaste afvalverbrandingsketel (WTE)Het gemeentelijke verbrandingsketel van vaste afvalspoorspanner is professioneel ontwikkeld en ge...

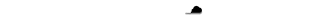

Gemeentelijke vaste afvalverbrandingsketel (WTE)Het gemeentelijke verbrandingsketel van vaste afvalspoorspanner is professioneel ontwikkeld en ge... Chemisch afvalverbrandingsketel (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), als een toonaangevend bedrijf op het gebied van behan...

Chemisch afvalverbrandingsketel (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), als een toonaangevend bedrijf op het gebied van behan... Medical Waste Incineration Boiler (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) heeft zorgvuldig een professioneel medisch afvalverbra...

Medical Waste Incineration Boiler (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) heeft zorgvuldig een professioneel medisch afvalverbra... Andere ketel- Benson eenmalige ketel - Natuurlijke circulatiedrumboiler - Special Boiler

Andere ketel- Benson eenmalige ketel - Natuurlijke circulatiedrumboiler - Special Boiler Benson eenmalige ketel (300 MW en hoger)Benson eenmaal-door-ketel (300 MW en hoger) gebruikt geavanceerde directe stroomverbrandingstechn...

Benson eenmalige ketel (300 MW en hoger)Benson eenmaal-door-ketel (300 MW en hoger) gebruikt geavanceerde directe stroomverbrandingstechn... Natural Circulation Drum Boiler (200 MW en lager)MHL Power Dongfang Boiler Co., Ltd. (MHDB), als leider in de productie van energieapparatuur, ric...

Natural Circulation Drum Boiler (200 MW en lager)MHL Power Dongfang Boiler Co., Ltd. (MHDB), als leider in de productie van energieapparatuur, ric... Speciale ketelMHL Power Dongfang Boiler Co., Ltd. (MHDB), als toonaangevende fabrikant op het gebied van specia...

Speciale ketelMHL Power Dongfang Boiler Co., Ltd. (MHDB), als toonaangevende fabrikant op het gebied van specia... Service - Power OpmakingH-type Fined Tube heeft een lastechnologie voor flash-resistentie aangenomen en twee vierkante stalen platen met cirkelvormige booghiaten in het midden naar de kale buis loste. H-type Finned Tube heeft de volgende karakteristieken: -Uitstekende efficiëntie van warmteoverdracht -Kleine st...

Service - Power OpmakingH-type Fined Tube heeft een lastechnologie voor flash-resistentie aangenomen en twee vierkante stalen platen met cirkelvormige booghiaten in het midden naar de kale buis loste. H-type Finned Tube heeft de volgende karakteristieken: -Uitstekende efficiëntie van warmteoverdracht -Kleine st... H-type buisH-type Fined Tube heeft een lastechnologie voor flash-resistentie aangenomen en twee vierkante st...

H-type buisH-type Fined Tube heeft een lastechnologie voor flash-resistentie aangenomen en twee vierkante st...

taal

taal